详情

“先进高分子基复合材料高通量制备研发及其在新一代飞机上的示范应用”项目阶段性成果

2020-04-16

由中国航空制造技术研究院牵头承担的国家重点研发计划“材料基因工程关键技术与支撑平台”专项“先进高分子基复合材料高通量制备研发及其在新一代飞机上的示范应用”项目,以目标环氧树脂基复合材料性能为出发点开展材料设计、实验和验证研究。在参与单位的共同努力下,目前项目已取得一系列阶段性成果。

1 建立了高性能环氧树脂基复合材料分子-微观-宏观多尺度材料模型以及高性能环氧树脂设计及性能预测高通量计算平台

透过不同尺度的模拟分析,可以揭示复合材料从组成到结构再到性能的作用机制,可以实现由纳米尺度到米尺度的全局掌控。课题团队建立了碳纤维、石英纤维、玻璃纤维、芳纶、聚酰亚胺纤维5种纤维及其与环氧树脂的复合界面模型,利用数据流传递的方式,实现了图1所示的碳纤维增强环氧树脂基复合材料的多尺度模型及力学性能预测。树脂玻璃化转变温度、树脂拉伸强度、树脂拉伸模量、树脂-纤维界面剪切强度等性能的预测误差在17%以内。

在计算平台方面,基于高通量并发式工作流设计思路,设计了高性能环氧树脂设计及性能预测计算平台。该平台可以针对两种环氧组分、两种固化剂组分、两种增韧剂组分的三个体系,进行不同比例组合,具备一次生成103~105个算例的能力。

2 建成了树脂基复合材料制造过程数据库及树脂基复合材料热压工艺结构变形计算平台

针对航空复合材料结构热压工艺制造过程中组织与性能演化进行了树脂基复合材料制造过程数据库和树脂基复合材料热压工艺结构变形知识库的设计,收集了环氧树脂、纤维增强体、预浸料、复合材料、模具等树脂基复合材料制造过程数据。结合数据库和知识库建立了树脂基复合材料热压成型工艺的模型,建立了以工业软件Simcenter12.0为基础的热压工艺过程高精度模拟和工程化快速评估软件平台。现阶段热压工艺软件平台对层合板级碳纤维复合材料固化变形预测误差在15%以内(如图2所示),固化度预测误差在10%以内。

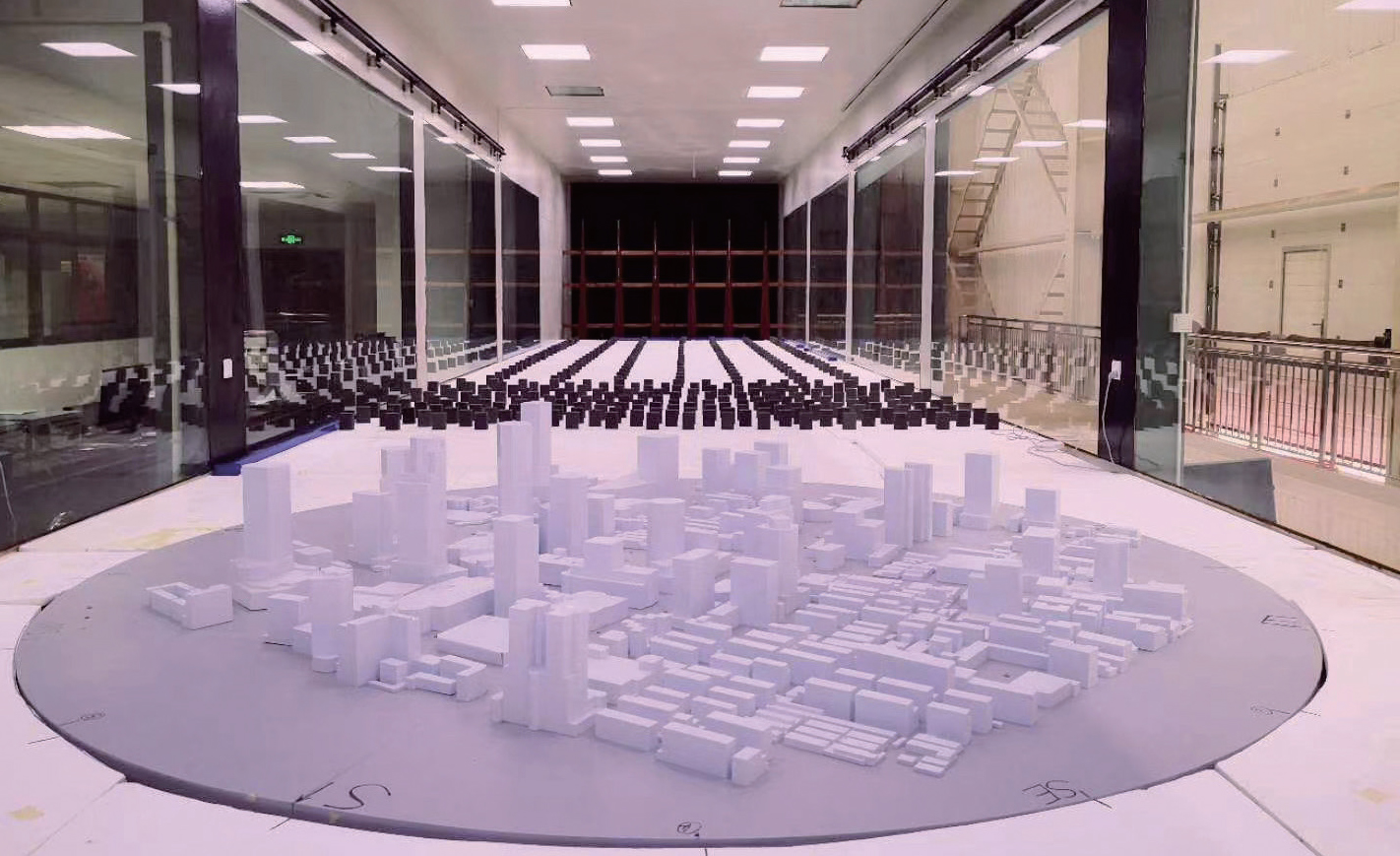

3 设计了先进高分子基复合材料高通量制备工艺试验系统并进行了初步验证

根据先进高分子基复合材料的制造流程,将先进高分子基复合材料高通量制备工艺试验系统设计为由入料装置、预成型装置、真空装置、热压装置、后处理装置、牵引装置等结构单元组成,如图3所示。热压装置借鉴了先进的预浸料拉挤成型工艺“以空间换时间”的概念,原理是采用多个热压平台串联实现多个固化工艺的试板依次固化成型。

与传统固化方法相比,采用工艺试验系统进行工艺试验能缩短周期、节省成本;并且,工艺试验系统热压装置中热压平台串联的方式也易于实现流程化和自动化,在进行高通量工艺试验时具有优势。为了验证工艺试验系统的关键技术研制了热压平台验证装置,成型样品的性能与热压罐成型复合材料相当。

*本文受国家重点研发计划项目(项目编号:2017YFB0703300)资助。