详情

突破高压电缆绝缘材料技术跨越和工业体系进步——国家863计划课题“交联聚乙烯超高压绝缘材料生产技术开发”成果

2018-07-17

工业化和城市化的快速发展需要大量的高压电缆。自2012年以来,我国每年投入敷设的110kV电力电缆约1万公里。随着“一带一路”倡议的深入实施,海洋资源的开发利用和远距离跨海输电的需求使得国内外对高压电缆电能传输的要求不断提高。然而,高压电缆材料的生产一直是我国产业链的短板,在过去20年间国内企业花巨资引进大量高压电缆制造设备并具有足够的高压电缆生产能力,但是电缆材料的供应却仍然被国外公司所垄断,我国每年需要进口5万余吨、价值10余亿元的高压电缆绝缘材料。20世纪90年代初,紫外光交联聚乙烯技术成功用于制造低压电力电缆,并获得业内专家的一致好评。相比于干式交联法,紫外光交联法用于电缆绝缘制造具有很多优势,如果能够发展成高压电缆制造技术则必将会有极大的应用潜力。2013年,哈尔滨哈普电气技术有限责任公司、青岛汉缆股份有限公司、哈尔滨理工大学和中国科学技术大学承担了国家高技术研究发展计划(863计划)、新材料技术领域课题“交联聚乙烯超高压绝缘材料生产技术开发”(课题编号:2013AA030702),对110kV电压等级的交联聚乙烯(XLPE)电缆绝缘材料以及紫外光辐照交联聚乙烯(UVXLPE)高压电缆制造方法开展了科学研究和技术开发。

通过该课题研究,提出了以熔体过滤、交联剂液相扩散等方法为核心工艺的110kV电压等级过氧化物交联聚乙烯电缆绝缘材料超净生产技术方案,以及材料洁净度评价和控制方法,自主研建并完善了生产线,解决了高电压等级XLPE绝缘材料超净生产的所有关键技术问题,形成了年产量5 000吨的批量生产能力,并且所生产的高压电缆材料达到了国外同类产品的水平,完全可以替代进口材料。在UVXLPE高压电缆制造工艺上,研发了新型大分子光引发剂和交联剂,并以此为基础,结合聚乙烯绝缘材料超净生产工艺,开发了符合制造110kV电缆要求的UVXLPE电缆绝缘材料及量产方法,建立了可年产1 000吨的材料生产装置。设计了利用紫外光辐照交联方法制造110kV交联聚乙烯电缆的工艺方案,解决了采用该方法制造高压电缆时绝缘层与屏蔽层不能同时交联的问题。同时,也为新型电缆制造技术,如耐水树电缆、高压直流电缆和大长度高压电缆等开辟了新的途径。研究课题期间,获得国家发明专利“一种用于超净绝缘材料恒温恒压渗透处理方法及装置(专利号:ZL201410818652.6)、一种用于高压超高压超净绝缘材料交联剂处理方法的装置(专利号:ZL201410818828.8)、紫外光交联电缆辐照组件反光罩的获得方法及紫外光交联电缆辐照装置组件(专利号:ZL201510208596.9)”3项,解决了交联聚乙烯高压电缆绝缘材料工业化生产和新型紫外光辐照方法制造高压交联电缆的核心技术问题。课题组还发表学术论文5篇,均被SCI、EI收录。

通过该课题研究,不但解决了高压电缆绝缘材料及电缆制造方面的许多关键科学技术问题,而且联合了为电缆材料生产提供原料的石化企业,专门开发和改进专用牌号聚乙烯树脂,在该领域建立起来了较为完整的产-学-研-用合作机制,形成了稳定的科研团队和产业供应链。该课题研究有力推进了UVXPE绝缘电力电缆制造的技术进步,为UVXLPE技术用于高压电缆制造奠定了坚实基础。另外,课题开发的紫外光LED辐照技术成功用于低压交联聚乙烯绝缘电缆和低烟无卤阻燃交联建筑布电线制造,已经形成快速产业化应用局面。课题研究培养博士生3名、硕士生10名,为企业培养技术人才10名。这些高知识、高技术人才目前大部分已经成长为科研团队的核心成员和生产部门的骨干力量。

一、主要技术创新

课题从过氧化物交联和紫外光辐照交联两个技术路线开展研究。与中低压交联聚乙烯材料相比,提高材料工作电压等级的关键在于其批量制造时能够保持高洁净度和低缺陷水平。

在110kV过氧化物交联聚乙烯材料批量制造方面,提出了聚乙烯基础树脂的关键性能指标,建设超净生产系统和生产过程中产品洁净度的监测、控制和评价方法及其相应指标;采用熔体脱挥及过滤技术对聚乙烯原料进行提纯处理,排除基础树脂中100μm以上尺寸的杂质颗粒,同时完成与抗氧剂的混配;采用水下切粒工艺完成造粒,在造粒后利用去离子水作为输运介质在密闭管道中进行物料输运来保持材料的洁净度;采用液相扩散方法实现交联剂的无剪切混配,降低由预交联产生的凝胶点所形成的缺陷。

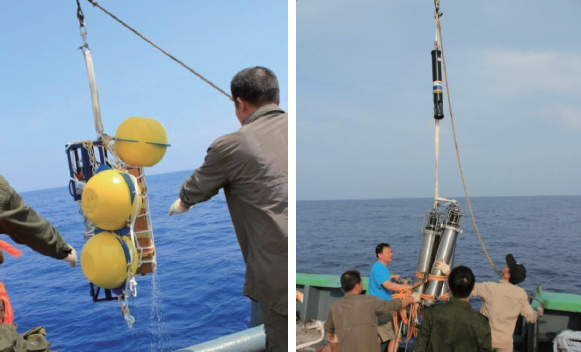

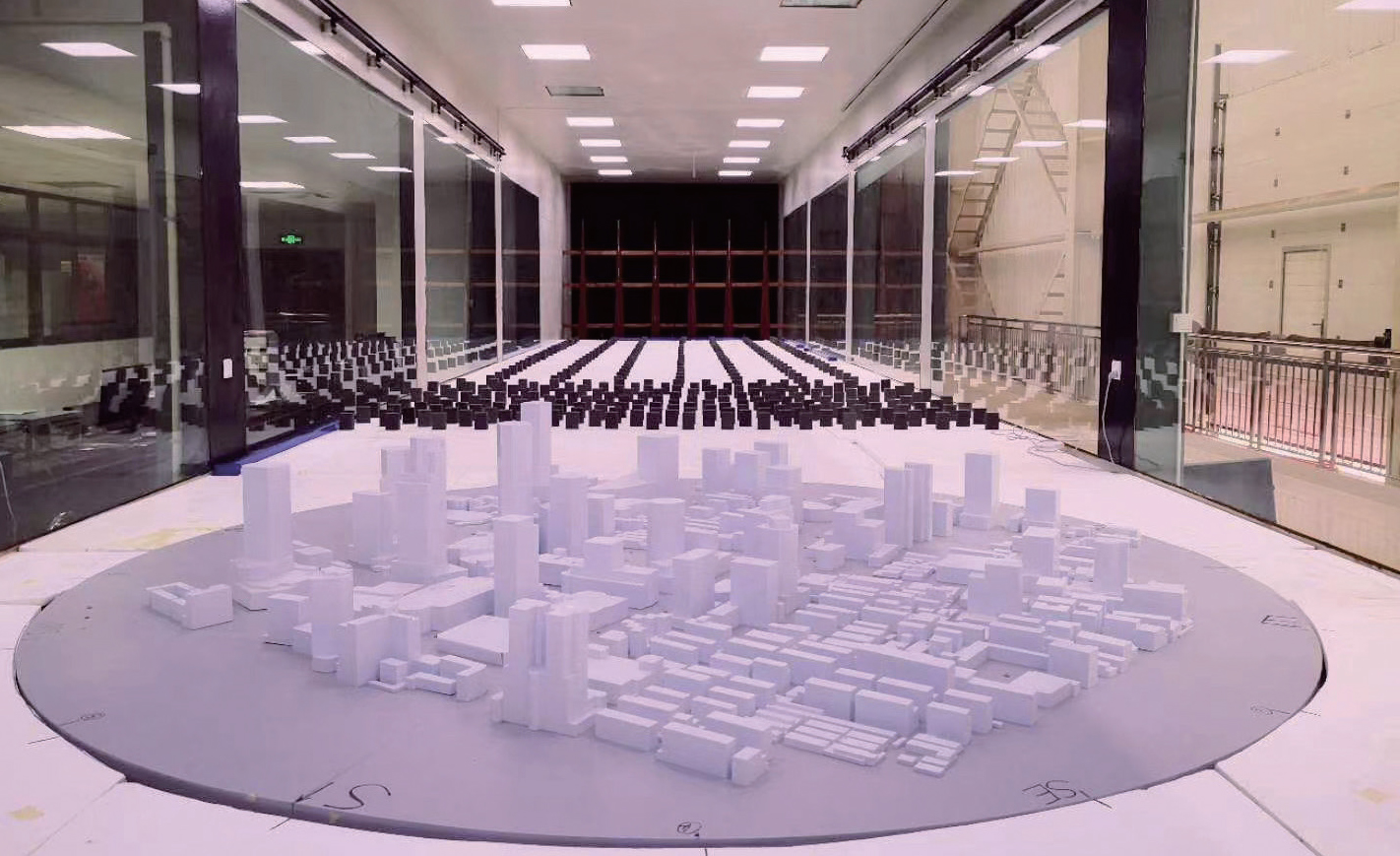

课题组建设了高压电缆材料生产线中混炼、融体过滤和水下切粒装置以及超净车间。经过电老化和热老化试验研究,开发的高压电缆材料具备与进口材料相同的耐电强度性能。

在110kV紫外光辐照交联聚乙烯材料及紫外光辐照交联高压电缆制造方面,通过将小分子引发剂和交联剂接枝上长分子链的方法,研制出了适合110kV紫外光辐照交联聚乙烯材料的低热损失及高交联效率新型大分子光引发剂BPL和交联剂STAIC;研制出了110kV紫外光辐照交联聚乙烯材料,并且以上述超净生产工艺为基础,实现了材料的批量生产;提出了高电压等级紫外辐照交联电缆的生产工艺流程,开发了紫外光辐照交联电缆绝缘及内、外屏蔽层同时交联的工艺;研制了大功率微波激励无极紫外辐照源、基于紫外LED的高功率密度紫外光辐照光源以及用于制造高压电缆的紫外辐照腔体,制备出的大厚度绝缘电缆具有合格的交联度和形貌。

二、应用前景

该课题一举突破了我国电缆行业多年在高压电缆材料生产上的技术瓶颈,成功研制出110kV交联聚乙烯电缆绝缘材料,并实现了规模化工业生产。这不仅是材料性能的提升,更重要的是技术的跨越和工业体系的进步,并由此可带动电缆材料产业新一轮的发展。国产110kV电缆材料的成功应用迫使国外同类产品大幅度降价,使我国众多电缆制造企业直接或间接受益。虽然在青岛汉缆集团高压电缆材料项目的鼓励下已经有新的投资进入,但是目前年需求5万吨的高压电缆材料市场仍存在缺口。在这一需求的推动下,国内110kV交联聚乙烯材料生产必将产生爆发式增长,形成一个技术推广应用的高潮期。

在该课题之前,紫外光交联聚乙烯技术制造低压电缆采用的是传统的紫外汞弧灯,能耗大、效率低并且寿命短。在课题开发紫外光辐照高压电缆制造技术的紫外LED辐照源技术基础上,哈尔滨哈普电气技术有限责任公司进行了深入开发,与国外著名紫外LED器件制造商合作,开发专用规格器件,并自主研制解决了组合光学系统设计、千瓦级LED器件集成和散热等关键技术,研制成功了基于紫外LED器件的UVL-1紫外光辐照交联设备,具有能量密度高、工作寿命长、高效节能和生产速度快等优势。同时研发出适合于紫外LED波长的辐照交联材料,在制造低压电力电缆、交联型低烟无卤阻燃轨道交通电缆、建筑布电线等产品方面显示出巨大优越性。特别是在低压电力电缆制造领域,紫外光交联技术将会快速替代传统硅烷交联技术从而成为主流技术,预计将有30万吨/年的硅烷交联聚乙烯材料让位于紫外光交联材料。

在产业化推广方面,哈尔滨哈普电气技术有限责任公司签约入驻哈尔滨南岗区科技产业园,扩大建设辐照设备生产能力,并且进一步开发一步法紫外光交联聚乙烯绝缘低压电缆制造系统和低烟无卤阻燃交联聚烯烃LED紫外辐照加工系统,会同材料制造企业,快速形成10万吨/年以上的紫外光辐照交联低压电缆材料的生产能力。课题开发的大功率微波无极灯只有美国富深公司生产,过去是紫外光辐照加工的高端光源,目前在需热源的、需多光谱辐照加工场合,LED器件仍无法替代。

电缆制造技术面临的一个前沿问题是超大长度高压海底电缆的制造,紫外光交联聚乙烯技术由于交联速度快和材料非热敏性,是制造大长度电缆的最佳技术选择。目前课题参加单位正在为紫外光交联聚乙烯中、高压电缆制造技术的实用化而共同努力。

进一步研究中发现,紫外光交联聚乙烯材料有优异的直流电气性能,特别是较好的空间电荷抑制能力。未来海上风电电能输送、全球能源互联网的实施,直流高压电缆具有不可替代的地位,紫外光交联聚乙烯绝缘电缆这一潜力必将得到发挥。研究还发现,紫外光交联聚乙烯绝缘材料有很好的抗水树性能,在10kV和35kV中等电压等级电缆中抗水树性能提高将会显著提高电缆的运行寿命。在110kV交联聚乙烯材料成功产业化基础上,课题参加方正进一步开展合作,开发高压直流电缆绝缘材料,为今后的新能源接入和全球能源互联网建设服务。