详情

新一代井筒控制工程技术和装备——国家863计划项目“采油井筒控制工程关键技术与装备”成果

2017-10-17

针对我国老油田含水上升、产量递减的严峻形势以及石油资源高效、稳定开发所面临的诸多难题,中国石油集团科学技术研究院于2012年牵头开展了采油井筒控制工程关键技术与装备研究。该项目是国家863计划资源环境领域首个采油工程主题项目,中国石油集团科学技术研究院副总工程师刘合教授担任项目首席专家。项目包含4个课题,其中,课题1“智能分层注水技术与装备”和课题4“智能完井技术与装备”由中国石油集团科学技术研究院采油采气装备研究所承担,课题负责人分别为研究所所长裴晓含教授和研究所副所长沈泽俊教授,课题2“智能分层采油技术与装备”由大庆油田有限责任公司承担,负责人为大庆油田采油工程研究院副院长张书进教授,课题3“井下油水分离及同井回注技术与装备”由东北石油大学承担,负责人为东北石油大学校长蒋明虎教授。

经过5年攻关,发明了偏心可投捞、固定可充电、预置电缆等3套智能分层注水技术与装备;研制了缆控和振动波控制等两套智能分层采油技术与装备;研发了井下油水高效旋流分离、组合式潜油螺杆泵永磁电动机直驱、同井回注等整套同井注采技术与装备;发展了井下光纤动态监测和井下实时流动控制系统,形成液控型和电控型两种智能井系统。上述技术与装备全部在现场试验并取得成功。

项目共完成现场试验123口井;获发明专利“力感定位投捞工具”(ZL201210539350.6)、“井下流量测试仪及井下流量测试方法”(ZL201210370827.2)等18项,获实用新型专利“分层注水用可投捞式承载荷电缆”(ZL201320210246.2)、“一种用于油井细分配产的逐级解封封隔器”(ZL201320714844.3)等19项;完成技术规范/标准8项;出版专著1部,发表论文43篇,SCI/EI检索20篇,1篇被评为中国精品科技期刊顶尖学术论文,科研骨干参加SPE APOGCE、OTC等国际会议40余人次;获省部级技术奖励2项;获光华工程科技奖、SPE杰出会员奖、“全国优秀科技工作者”荣誉称号各1项,项目组有3人晋升中石油高级技术专家,1人获政府特殊津贴。项目实施过程中,培养博士和硕士研究生50余人、各专业技术骨干30余名,出站博士后2名。

目前,项目所设4个课题均全面完成规定考核指标,顺利通过了技术验收,研究成果得到了验收专家的一致肯定。

课题1:智能分层注水技术与装备

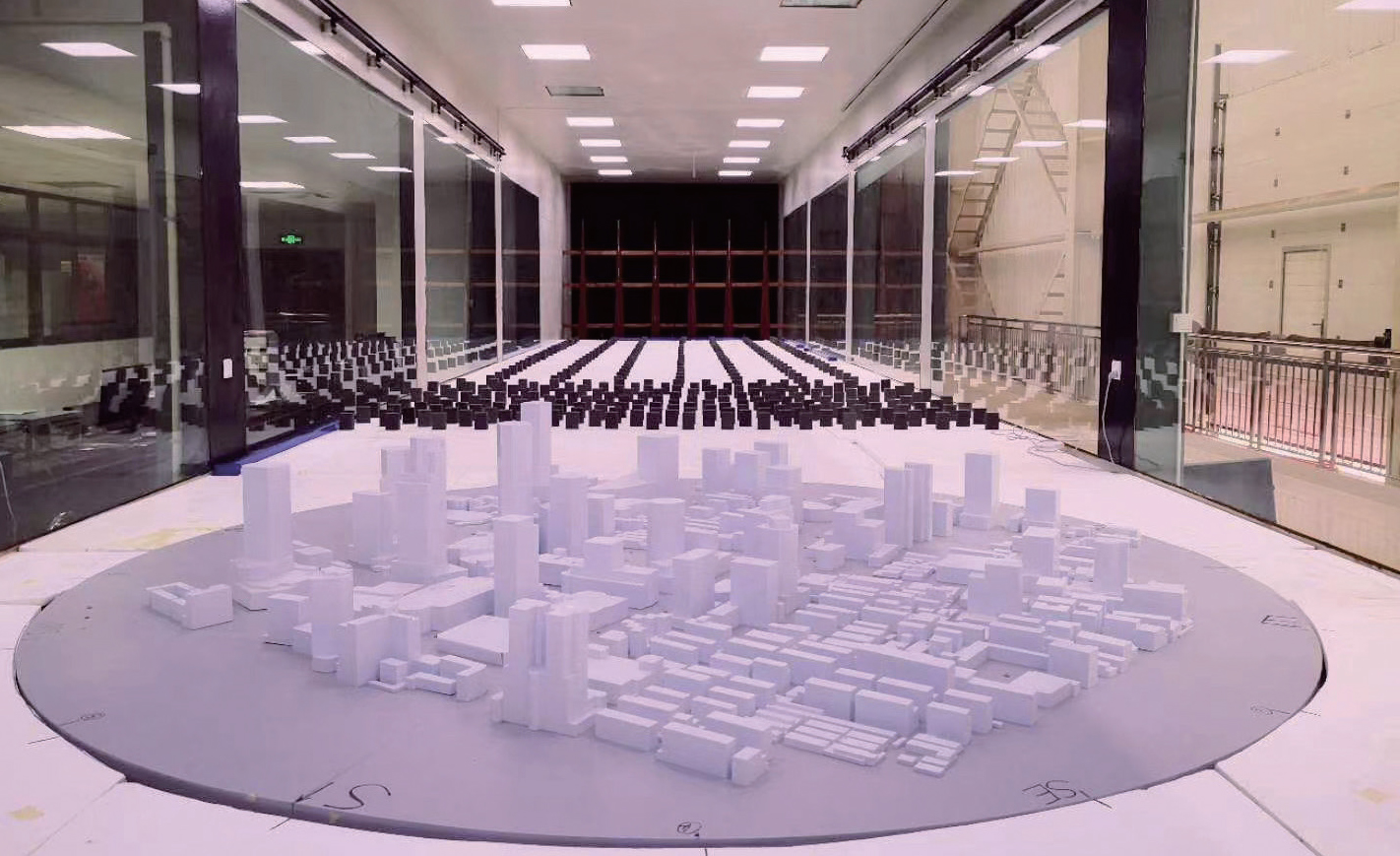

针对现行分层注水面临的技术难题,研发了固定可充电、偏心可投捞和预置电缆等3套分层注水全过程监测与自动控制技术,实现了井下流量和压力等动态参数的实时连续监测、按需分层调配和远程自动控制,满足了不同油藏特点和井身结构注水井的全过程监测和自动调配的需要,为开发动态调整、提高水驱效率和开发效果提供了技术支撑。

课题研发了注水井井下杠杆流量计和涡街流量计两种井下专用流量测试设备,具有体积小和功耗低的特点,可应用于井下智能配水器,流量测试范围包括5~50立方米/天、10~100 立方米/天两种规格,流量测试误差3%;研发了接力通讯系统,实现了地面与井下的非接触双向通讯,定位精度50毫米,有效通讯距离900毫米,数据传输速率达到9 600 bit/s;集成创新了井下双向无线通讯和井下非接触充电等关键技术,单次充电时间2小时。系统耐压40兆帕,耐温85℃,压力测试误差 0.5%。

从2012年7月至2016年12月,智能分层注水技术与装备成果在大庆油田和吉林油田成功应用了42口井,平均层段数4.4段,最高层段数达 7 段,最长工作时间37个月。现场试验表明,该技术工艺可靠,能够使配注合格率长期保持在85%以上,减少了人工测试工作量,社会经济效益显著。截至2016年底,中国石油分层注水井超过5万口,随着油田进入高含水开发后期,注采关系变化频繁,注水合格率下降快,无效水循环严重,对层段参数实时监测和配注量自动测调的需求日益迫切。该课题形成的成果有望支撑国内油田第四代分层注水技术的研究和试验,具有广阔的应用前景。

课题2:智能分层采油技术与装备

针对高含水油田采出井分层控制水平较低、找堵水困难、作业成本高、缺乏有效井下参数长期监测手段等问题,开展了地面控制、井下层段产液量的分层控制工艺及分层压力、分层含水等多参数监测方法的相关研究工作,并形成了一套智能分层采油技术,实现了6段以上分层产液量的自动化控制调整,为油井的均衡开采提供了技术支持。具体包含2种技术方案,分别为:缆控智能分层采油工艺技术和振动波控制智能分层采油技术。

振动波控制分层采油技术方面发明了振动信号发生器,建立了振动波数字信号调制、解调和信息编码方法,形成了振动波载波信号传输体系;制定了多基频信号传输策略,实现了振动波数字信号的可控和有效传输,有效控制距离达到3 000米,能够适应不同井筒类型。研发了振动波控制井下执行器,耐压40兆帕,耐温90℃,可实现15个层段的分层控制。该技术突破了载波信号产生、井下传输和远程控制技术难题,以套管为传输介质、振动波为载波实现了分层采油的远程控制,具有作业工艺简单、成本低、适应面广等优点,目前已完成两口井现场试验。

缆控过环空分层采油技术方面创新研发了井下分层流量、压力和含水率等井下参数监测技术,实现了油层参数的在线监测和分层流量控制,井下工作寿命3年,系统耐压40兆帕,耐温90℃;分层流量测试范围5~160立方米/天、测试精度5%;地层压力测试精度 0.5%。该技术突破了井下分层流量控制技术难题,形成了油水井井组对应调控理论方法和“测、调、控”一体化分层配产工艺,实现了分层产量调整及多参数动态监测,提高了注入水利用率及波及体积,缓解了层间和平面矛盾,已完成62口井现场应用。

智能分层采油技术为油田有效控水和提高原油采收率提供了有效技术手段,课题研究成果在提高油藏认识水平、控制含水、提高采收率以及大幅降低能耗等方面发挥了重要作用。

课题3:井下油水分离及同井回注技术与装备

针对井下51/2''套管空间及同井注采工艺特点,在旋流分离理论分析及结构设计、单元组合式永磁电机直驱技术、同井注采管柱工艺方案分析及设计等方面取得了突破性成果。设计了螺旋导流式、叶片导流式底锥、叶片导流式、同向出流内锥式等4种旋流器新结构;开发了两级串联旋流系统及稳流装置,在采出液含水率相对较低时(如<97%),室内试验分离出的水中含油小于100ppm;研发超细长结构的组合式潜油螺杆泵永磁直驱电机,通过单元永磁电机组合结构,降低制造难度,有效减小转子动态挠度,电机效率超过85%,相比于“异步电机+减速机”方案,节能优势明显;根据层系组合原则和试验井及连通井基础数据,同时考虑同井注采工艺要求,形成了一套同井注采工艺循环系统优化设计方法,模拟评价了试验井B2-D4-53的驱替效果;针对51/2''有限套管空间,形成了“螺杆泵采-螺杆泵注”串接联动和“螺杆泵采-潜油螺杆泵/电泵注”串接分动两种定型的动力传递形式;研制了回注参数检测装置,实现了对回注层流量压力的实时在线监测和对现场试验情况的跟踪评价。

上述关键技术的突破,使得旋流分离技术、永磁电机直驱技术、回注层优选及驱油效果预测评价技术等前沿核心技术创新性地应用于51/2''套管,实现了井下高效油水分离及同井回注,形成了新一代井下油水分离新技术和新装备,目前已在大庆油田和冀东油田应用8口井,现场试验平均运行598天,地面产水平均下降70.3%,平均水油比下降70.6,单耗降低超过70%。该技术大幅降低了油井采出液举升能耗,极大地降低了高含水油田经济开采下限,延长了油井生产寿命。此外,该技术还可极大降低水处理地面基建和维护费用,降低油田投资成本。我国各大油田已经或者即将面临高含水开发期,技术成熟后,将对解决我国高含水油田开发问题提供重要技术支持,具有非常显著的经济效益和社会效益。

课题4:智能完井技术及装备

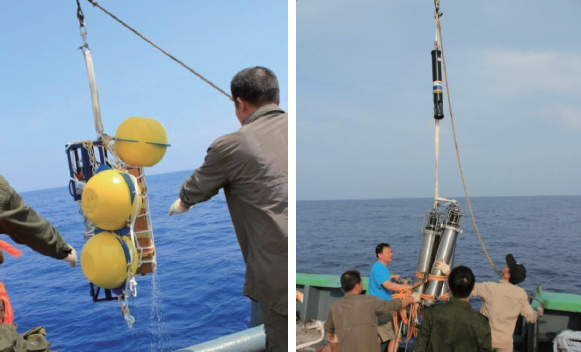

研发了形成了液控型和电控型两种智能井系统与装备,满足了不同深度油气井的优化生产的需求。自主研发的井下光纤动态监测系统包括井下光纤温度压力传感器、分布式测温光纤及配套地面监测设备等各项装备。井下光纤温度压力传感器耐温150℃(精度±1℃),耐压70兆帕(精度0.2%FS);井下分布式测温光纤耐温200℃,精度±1℃ ,空间分辨率0.25米。研制的井下液控滑套实现了7级流量可调,耐压70兆帕,耐温150℃;井下电动控制阀实现了无级流量可调,耐温120℃,耐压50兆帕。自主开发了井下实时流动控制系统,研制了井下液控可遥控滑套、地面液压控制站、管缆外穿越式封隔器、井下电动控制阀等4种关键装备。该技术已在吐哈和新疆油田进行了11口井的现场试验,实现了多层段油井的在线监测和分层开采。

由于受到国际油价长期低迷的影响,国内各油气公司和油田均采取了控制生产成本的措施。尽管智能完井技术在分层测控上具有显著优势,但其成本和可靠性与油田需求相比仍有较大差距。该课题研发的电控型智能完井系统具有结构简单、施工方便、成本低等优点,适用于国内大多数油井产量低的现状,为老油田某些区块的油藏再认识、新井的分段测试提供了有效实用的技术手段。

通过重点攻关,该项目提出研究内容皆达到了预期目标。智能分层注水和智能分层采油技术保持了我国在油藏精细开采方面的国际领先地位,井下油水分离及同井回注技术打破了国外在这一领域的垄断地位,为我国老油田经济有效开采提供了技术支撑,为油藏动态监测提供了技术手段,从而整体提高了油田生产效率和效益。

传统井筒控制工程技术与装备多为机械式,自动化程度较低。该项目攻关形成的系列井筒控制工程关键技术与装备实现了井下状态长期监测与自动控制,极大地提高了井筒控制工程的自动化程度。该项目实现了油藏开发动态监测和控制,对于油藏工程一体化起到了极大的推进作用。项目研究内容涉及流体力学、计算机、电子、自动控制、机械、材料等多学科领域,项目研究工作不仅提高了这些学科与采油工程的融合水平,更打破了传统油田科研人员仅在机械方面擅长的现状,培养了一批机电一体化、自动控制、仪器制造等方面的人才,提升了科研人员多学科、多领域联合攻关的能力,为井筒控制工程进一步发展奠定了坚实的人才和技术基础。

总体上,该项目成功研发智能分层注水、智能分层采油、井下油水分离及同井回注、智能完井等4大技术系列,形成了新一代井筒控制工程高新技术和装备,引领井筒控制工程技术向智能化、高效节能、安全环保方向发展,为我国老油田经济有效开采提供了技术支撑,实现了提高采收率和节能降本的目的,有力地推动了我国采油井筒控制工程技术水平提升。

项目负责人简介

刘合,教授级高级工程师,中国石油集团科学技术研究院副总工程师。三十多年来一直致力于采油工程技术及装备研发、工程管理创新与实践,是采油工程领域的领军人物之一。主持研发了具有自动化、智能化特点的第三代和第四代分层注水技术,攻克了全可溶桥塞水平井分段压裂等关键技术,解决了老油田开发后期尾矿资源最大化利用和劣质储量效益开发等技术与管理重大难题,为推动我国油气工程技术进步、引领采油工程管理方式转变、支撑中石油主力油田持续稳产作出了重要贡献。获国家科技进步特等奖1项、二等奖3项,国家技术发明二等奖1项,省部级科技进步一等奖6项;“水平井解卡打捞装置及其解卡打捞方法”(ZL200710144530.3)、“油层高压可调高分辨注水阀”(ZL200910180884.2)获中国专利优秀奖;获国家、部级管理创新成果一等奖4项;获光华工程科技奖、孙越崎能源大奖、国际石油工程师协会采油工程技术奖等荣誉;获发明专利“选择性定位套铣鞋”(ZL200710301970.5)等23件;出版著作5部,发表第一作者论文77篇(其中SCI、EI收录分别为8篇、59篇)。